O que são falhas de material? São falhas que ocorrem em componentes, ou equipamentos devido a propriedades físicas ou químicas inadequadas do material. Por exemplo, um componente de ferro fundido nodular tem uma vida esperada em fadiga, ou em trabalho. Caso a vida do componente for reduzida além do esperado por características não desejadas do ferro fundido nodular, diz-se que este falhou por causa material. Assim, a caracterização de materiais correta é fundamental na condução da Análise de Falhas de máquinas e equipamentos.

Qual a Diferença do Ferro Fundido Nodular vs Lamelar?

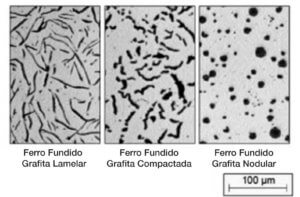

A principal diferença entre os ferros fundidos é a morfologia da grafita formada durante a solidificação peça fundida. O ferro fundido nodular apresenta a grafita no formato de nódulos esféricos. Já o ferro fundido lamelar apresenta a grafita no formato de lamelas. O ferro fundido de grafita compacta, ou CGI, apresenta uma morfologia intermediária entre lamelas e esferas de grafita. A morfologia da grafita tem grande impacto nas propriedades mecânicas do material, como também a sua microestrutura.

Seleção de Materiais, Ferro Fundido Nodular vs Cinzento

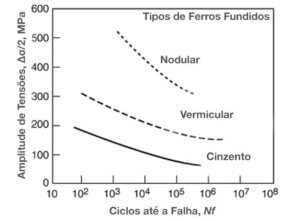

Na seleção de materiais procura-se por materiais com propriedades adequadas ao uso do produto em campo. O técnico na seleção de materiais de diferentes tipos de ferros fundidos, entre outras características, deve se atentar para a vida em fadiga do equipamento. No caso dos ferros fundidos o tipo de grafita tem influência na vida em fadiga. Os ferros fundidos nodulares tem maior vida em fadiga do que os ferros fundidos cinzentos, para a mesma solicitação mecânica cíclica.

Tenacidade dos Ferros Fundidos Nodulares

A tenacidade dos ferros fundidos também varia conforme a morfologia da grafita e com a sua microestrutura predominante. Na metalografia do ferro fundido nodular mais comum encontram-se as fases de perlita e ferrita que também influenciam na tenacidade do material.

Análise de falhas de tipos de ferros fundidos

Devido ao exposto acima, é importante que numa análise de falhas de ferro fundido seja realizada uma caracterização do material com análise metalográfica completa. Esta análise deve conter a caracterização da morfologia da grafita de acordo com as normas e deve analisar o percentual de cada fase perlita, ferrita, carbonetos, entre outros. Além desta caracterização é recomendável conduzir uma fractografia com auxílio da microscopia eletrônica por varredura na realização da análise de falha.

A fractografia pode trazer informações importantes sobre o modo de falha. Um modo de falha de difícil caracterização nos ferros fundidos é a fadiga do material. Isto devido as características das fraturas formadas na falha. Um modo típico de falha de um ferro fundido nodular perlítico é a fratura por quasi clivagem.

No outro tipo de modo de falha de fadiga, o aspecto é diferente. Na fractografia da fadiga a clivagem das regiões perlíticas não é tão clara e aparecem também estrias que acompanham o avanço da fratura.

Conheça nossos serviços em análise de falhas e veja nossos cursos e treinamentos em tecnologia de materiais aqui.

Conclusão

- A morfologia da grafita tem influência sobre a vida em fadiga do produto

- Ferros fundidos com maior quantidade de ferrita apresentam maior tenacidade

- A fractografia deve ser conduzida com cuidado para não descartar o modo de falha por fadiga