Interpretação Prática de Microestruturas

Objetivo

Habilitar os participantes a compreender, interpretar e descrever microestruturas de diversos sistemas de ligas. O curso visa também capacitar os alunos a correlacionar microestruturas com tratamentos térmicos, propriedades mecânicas e composição química.

Aplicabilidade

O curso é destinado a profissionais que trabalham com metalografia, análise de falhas e seleção de materiais, incluindo Metalógrafos, Técnicos em análise de materiais, Engenheiros de materiais e metalúrgicos e qualquer profissional que necessite interpretar microestruturas.

Metodologia

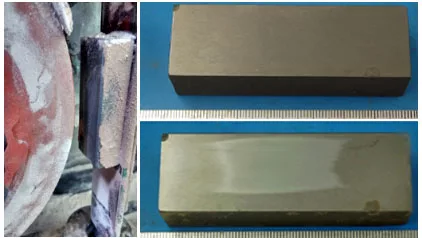

O curso será realizado em 3 dias, combinando palestras teóricas e atividades práticas. Os participantes terão acesso a um conjunto de aproximadamente 60 amostras que poderão examinar usando microscópios. Também será fornecido um caderno ilustrado e anotado para facilitar a compreensão e interpretação das estruturas. Além disso, os alunos são incentivados a trazer suas próprias amostras metalográficas para discussão em classe. Não há pré-requisitos obrigatórios, mas um conhecimento básico de preparação de amostras, tratamentos térmicos ou metalurgia será vantajoso.

Conteúdo Programático

- Terminologia Adequada para Descrição de Microestruturas

- Otimização de Imagens com Softwares

- Diagrama de Fases Ferro/Carbono e Diagrama TTT

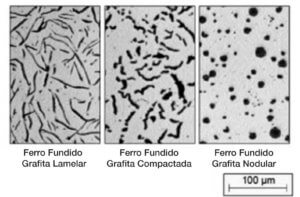

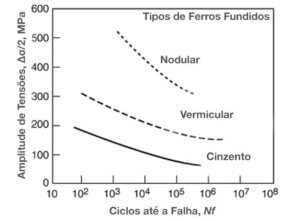

- Estruturas de Aços Carbono e Ligados Produzidas por Tratamentos Térmicos

- Estruturas de Aços Inoxidáveis e Ligas Resistentes ao Calor

- Microestruturas de Titânio e Suas Ligas

- Estruturas de Ligas de Alumínio, Fundidas e Forjadas

- Microestruturas de Ligas à Base de Cobre

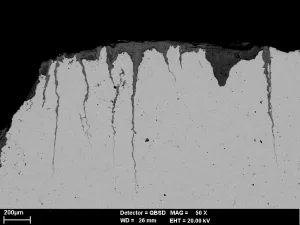

- Modos de Falha Comuns de Diversas Ligas

Formato

- Aula Presencial com amostras pré preparadas com análises em conjunto e diversos exemplos práticos

- Aulas das 8h às 17h, em 03 dias. Pausa de 1 h para almoço.

- Duração estimada: 24h Presencial + EAD . Total: 24h