Engenharia Reversa de Ligas Especiais, Aços Inox e Ferros Fundidos

A engenharia reversa de ligas de aço inox e outras ligas especiais procura comparar os diferentes materiais em condições extremas de uso e avaliar a durabilidade de produtos fabricados com estas ligas. Esta é uma das aplicações da Engenharia Reversa, onde diferentes ligas, ou a mesma liga fabricada por diferentes processos metalúrgicos de fornecedores distintos é analisada em ensaios de campo para identificar fatores de competitividade que podem estar ocultos ou desconhecidos no processo de fabricação do material.

Aplicação da Engenharia Reversa de Ligas de Aço Inox

Uma aplicação da engenharia reversa de ligas de aço inox seria expor a mesma liga de aço inox, por exemplo a AISI 304, fabricada por diferentes fornecedores de aço inox e comparar o desempenho da qualidade de cada fornecedor em campo. Esta exposição irá relacionar as propriedades do aço inox com maior diferença entre os fornecedores. As técnicas de engenharia reversa irão determinar como as diferenças de performance dos produtos analisados está relacionada com as particularidades dos processos de fabricação de cada fornecedor, principalmente os parâmetros críticos da metalurgia de fabricação de cada produto.

Técnicas de Engenharia Reversa

Para determinar os processos metalúrgicos de fabricação, segue uma lista das principais técnicas de engenharia reversa de ligas disponíveis no mercado brasileiro:

- Composição Química por Espectroscopia

- Ensaios Mecânicos

- Ensaios Tribológicos de Desgaste

- Ensaios de Corrosão Acelerados

- Simulação de Tratamentos Térmicos

- Caracterização de Materiais

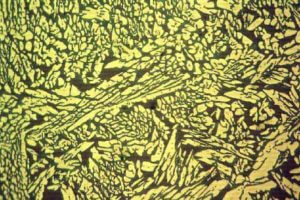

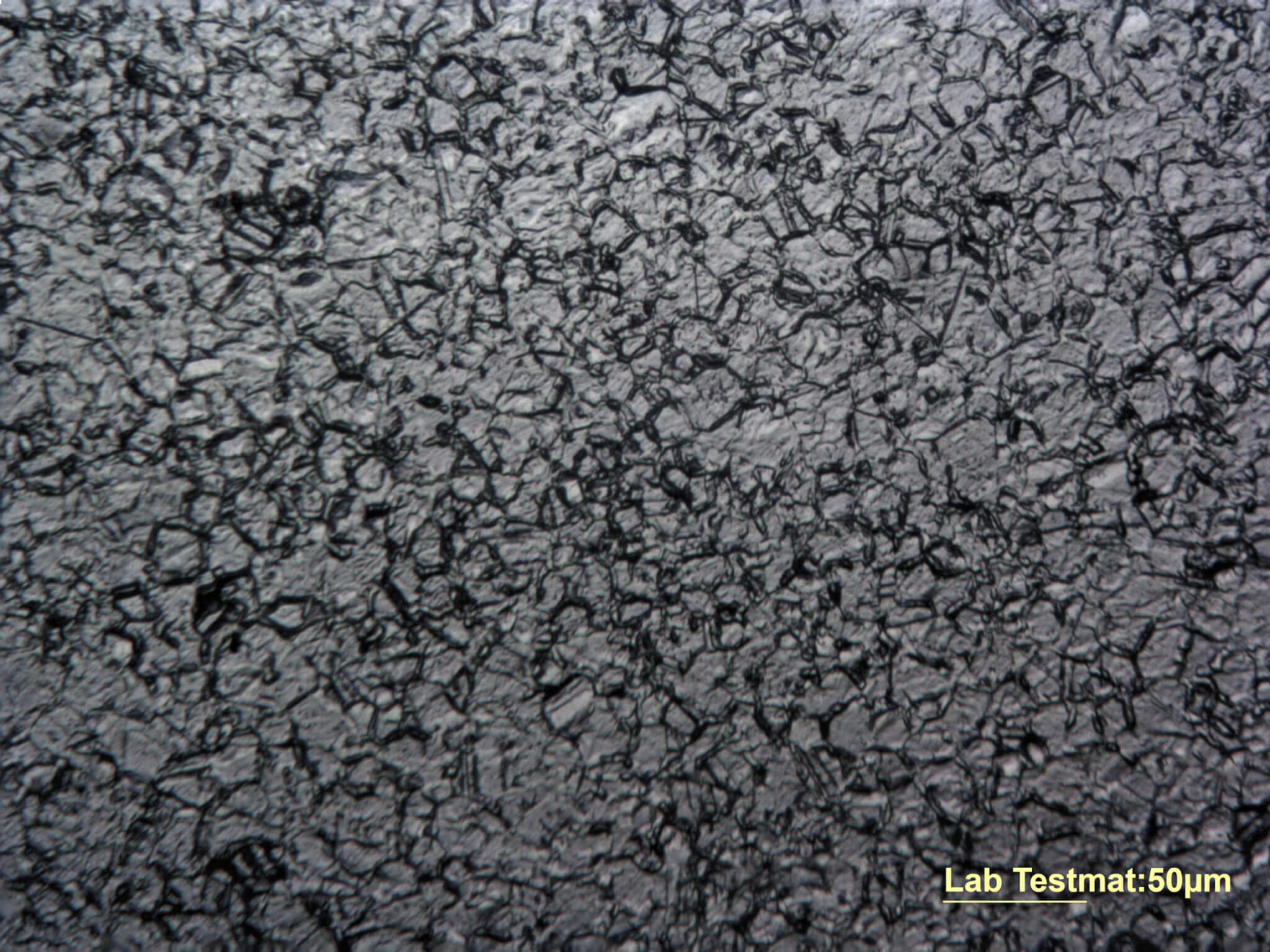

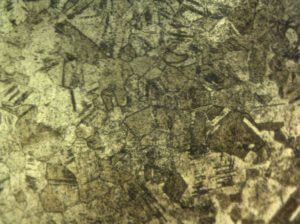

- Ensaios de Metalografia (Tamanho de grão, Sensitização,…)

- Microscopia Eletrônica por Varredura

- Medição de Tensão Residual por Difração de Raios X

Engenharia Reversa de Ligas. Efeito de Shot Peening na Vida em Fadiga.

Estas técnicas de engenharia reversa permitem identificar vantagens em processos de fabricação que muitas vezes não estão especificadas, ou ainda nem não foram solicitadas aos produtos analisados. A engenharia reversa também pode ser aplicada no desenvolvimento de produtos similares com objetivo de identificar características específicas de cada processo metalúrgico de fabricação que traz benefícios competitivos de performance ao produto. Ou seja, muitas vezes o desenvolvimento de processos e produtos pode ter um tempo de desenvolvimento consideravelmente reduzido quando se trabalha com as técnicas engenharia reversa.

Conclusão

- A engenharia reversa de aço inox e outras ligas especiais é de grande relevância no desenvolvimento de produtos competitivos

- As técnicas para a realização da engenharia reversa estão disponíveis no Brasil e permitem o aprimoramento de produtos

Necessita de mais informações sobre Engenharia Reversa e Conhecimento em Materiais? Veja mais aqui.